欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-06-28 点此:1722次

1.本发明属于超超临界燃煤机组汽轮机启动优化控制技术领域,具体涉及一种汽轮机高压缸升温及切换缸优化控制方法。

背景技术:

2、目前超超临界汽轮发电机组已成为各大电网的主力机组,担负着电网越来越重的调峰任务,需要频繁的开机、停机。机组快速、安全的开机、停机已成为发电企业控制成本、提高效益的重要手段。660MW及以上超超临界机组一般采用中压缸启动。采用中压缸启动,可避免高压缸低流量运行,从而减少高压缸首级及高压排汽口的热冲击;采用反向暖汽预热高压缸,可缩短启动时间4

‑

6小时,延长了汽轮机的使用寿命;机组的膨胀及高、中、低压缸之间的膨胀差变化比较均匀,从而提高了机组启动和运行的可靠性和经济性。

3、但超超临界机组中压缸冷态启动时,存在高压缸预热汽源及预热逻辑不合理、正温逻辑不合理、切换缸逻辑不合理等问题,不仅延长了机组的启动时间,而且切换缸时易引发水击、高压缸热击、高排温高、逆功率保护动作等,威胁机组的安全运行。

技术实现要素:

4、本发明提出了一种汽轮机高压缸暖缸及换缸控制优化方法,通过修改高压缸暖缸蒸汽源,缩短启动时间;设置反向暖缸缸体温度,优化正向暖缸逻辑,提高高压缸金属温度;优化换缸逻辑,实现自动换缸。

5、本发明的技术方案是这样实现的:一种汽轮机高压缸升温及切换缸优化控制方法,包括:

6、第一步:选择合理的蒸汽源,接入高压缸;

7、步骤2:反向加热逻辑系统判断是否需要反向加热,若需要反向加热,则自动开启高压缸反向加热,若不需要反向加热,则不开启高压缸反向加热。

8、步骤3:正向加热逻辑系统判断是否进行正向加热,若需要正向加热,则自动开启高压缸正向加热,若不需要正向加热,则不开启高压缸正向加热。

9、步骤4:判断是否满足气缸切换条件,若满足则自动发起气缸切换,若不满足则当满足气缸切换条件时发起气缸切换。

10、作为优选实施方式,第一步,从汽源设备接口引出一条管线至高压缸预热调节电动门前的管线并增设手动或电动隔离门,作为高压缸预热汽源;

11、隔离门前后增设手动排水门或气动门;

12、再热蒸汽冷段至高压缸原有电动门增加手动门或电动门;

13.在高排放止回阀前后添加排水管和阀门。

14、作为优选实施例,所述反加热逻辑系统包括高压缸反加热自动投入逻辑判断模块、与高压缸反加热自动投入逻辑判断模块连接的加热管电动阀自动调节模块、

高压缸暖机参数监控模块与加热管电动阀自动调节模块通讯连接,高压缸暖机结束逻辑判断模块与高压缸暖机参数监控模块通讯连接。

15、作为优选实施例,所述正向加热逻辑系统包括:高压缸正向加热自动启动逻辑判断模块、与所述高压缸正向加热自动启动逻辑判断模块通讯连接的高压缸正向加热自动启动逻辑判断模块、与所述高压缸正向加热参数监测模块通讯连接的高压缸正向加热参数监测模块、与所述高压缸正向加热参数监测模块通讯连接的高压缸正向加热结束逻辑判断模块。

16、作为优选实施例,第四步,汽轮机转速≥3000r/min,中间阀开度icv1、icv2大于40%,机组负荷45

‑

65mw范围内的气缸切换自动激活。

17、作为优选实施例,在第三步中,高压内筒第一级金属温度为150℃

‑

当温度为320℃时,高压主汽阀MSV处于关闭状态,#2主汽阀预启动阀处于打开状态,正向加热自动投入。

18、作为优选的实施方式,在第二步中,高压旁通调节阀自动投入云开app官方入口下载,高排放单向阀指令处于关闭状态,当高排放单向阀前后压差为负时,自动投入反向加热。

19、采用上述技术方案后,本发明的有益效果是:

20、本发明基于超超临界燃煤机组控制系统,优化汽轮机中压缸启动方法逻辑,实现高压缸反向加热、高压缸正向加热、高中压缸切换的自动控制,减少运行人员工作量,避免人为操作不当引起的水冲击、高排温超限跳闸、逆功率保护跳闸等异常事件,确保机组安全启动的目标。同时,实现汽缸、转子均匀加热;易于实现蒸汽与金属温度匹配;实现高中压转子快速通过脆裂温度;抑制低压缸温度水平,提高低压转子安全性;避免机组启动时汽缸膨胀不良等问题的发生;增强适应特殊工况的能力。

附图的简要说明

21.为了更清楚地说明本发明的实施例或者现有技术中的技术方案,下面将对实施例或者现有技术描述中所需要用到的附图进行简单介绍。显然,下面所描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来说,可以根据这些附图在不付出创造性劳动的情况下得到其他的附图。

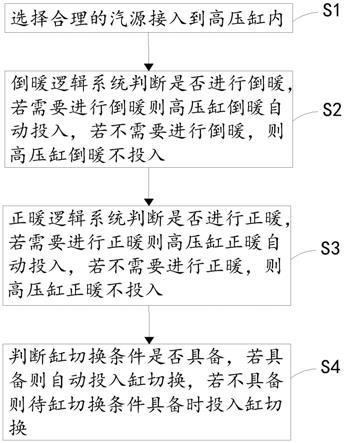

22、图1为本发明工艺流程示意图;

23、图2为高压缸反升温控制优化流程图;

24、图3为高压缸正加热逻辑优化流程图。

详细方法

25、下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例只是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26、如图1至图3所示,一种汽轮机高压缸暖缸及切换缸优化控制方法,包括:

27、第一步:选择合理的蒸汽源,并将其连接至高压缸;

28、第二步:反向加热逻辑系统判断是否需要反向加热,若需要反向加热,则自动开启高压缸反向加热,若不需要反向加热,则不开启高压缸反向加热。

29.步骤3:正向加热逻辑系统判断是否进行正向加热,若需要进行正向加热,则自动启动高压缸正向加热。

若不需要正向加热,则高压缸正向加热不会投入;

30、步骤4:判断是否满足气缸切换条件,若满足则自动发起气缸切换,若不满足则当满足气缸切换条件时发起气缸切换。

31、可实现高压缸提前暖机,有利于平稳提升缸温(启动过程中不受锅炉主汽压力、温度限制)开yun体育官网入口登录APP下载安装苹果,缩短机组启动时间;可合理优化升温过程中的正暖机逻辑,提高高压缸缸温,避免切换缸时高压缸温度过低;实现切换缸时高压阀、高排汽单向阀、高、低旁通减压阀的平稳切换,避免切换缸时机组负荷大幅波动和高排汽温度升高,保障机组安全运行。

32、第一步,从汽源设备接口引一条管线到高压缸预热调节电动门前的管线加装手动或电动隔离门,作为高压缸预热汽源;

33.隔离门前后增设手动排水门或气动门;

34、再热蒸汽冷段至高压缸原有电动门增加手动门或电动门;

35.在高排放止回阀前后添加排水管和阀门。

36、根据现场实际情况,选择合理的高压缸反加热汽源,汽源参数稳定,满足汽轮机反加热要求。对高压缸预热系统进行优化改造:从汽源设备接口到高压缸预热调节电动门前管道接一条管线并增设手动、电动隔离门作为高压缸预热汽源,在隔离门前后增设疏水手动门和气动门;从原再热蒸汽冷段到高压缸反加热电动门增设手动门和电动门作为高压缸预热备用汽源;在高排量止回阀前后增设疏水管道及阀门,消除切换汽缸时疏水不畅引起的管线振动。

37、反向加热逻辑系统包括高压缸反向加热自动启动逻辑判断模块、与高压缸反向加热自动启动逻辑判断模块连接的加热管电动阀自动调节模块、与高压缸暖机参数监测模块连接的高压缸暖机参数监测模块、与高压缸暖机参数监测模块连接的高压缸暖机结束逻辑判断模块。第二步,当高压旁通调节阀自动启动、高排放单向阀指令处于关闭状态、高排放单向阀前后压差为负时,自动启动反向加热。

38、高压缸反向加热自动启动逻辑:高压旁通调节阀自动启动;高排气单向阀指令处于关闭状态;高排气单向阀前后压差为负值。加热管电动调节阀自动调节:通过计算高排气单向阀前后压差裕度、温度裕度,取最小值作为实时温升速率设定值,再通过pid控制计算反向加热调节阀开度。高压缸参数监控:高排气单向阀前后压力大于等于0或高压旁通阀自动退出或高压缸金属壁温差超过上限或高压缸金属壁温升速率超过设定值;控制金属温升速率为1℃/min。高压缸升温结束逻辑判断:高压缸金属壁温高于反向加热设定值。

39、正向加热逻辑系统包括高压缸正向加热自动启动逻辑判断模块、与高压缸正向加热自动启动逻辑判断模块连接的高压阀门自动调节模块、与高压阀门自动调节模块连接的高压缸正向加热参数监测模块、与高压缸正向加热参数监测模块连接的高压缸正向加热结束逻辑判断模块。第三步,高压内筒一级金属温度为150℃。

‑

当温度为320℃时,高压主汽阀MSV处于关闭状态,#2主汽阀预启动阀处于打开状态,正向加热自动投入。

40、高压缸暖机自动投入逻辑判断:高压内缸一级金属温度150℃

‑

320℃,高压主汽阀(msv)处于关闭状态(预热主蒸汽通过#2主汽阀预启动阀进入调节阀汽室),#2主汽阀预启动阀处于打开状态,已开始正向加热。

41.高压阀自动调节:pid控制器输入为高压缸上壁温度升高,输出为正升温自动控制

指令。在正加热自动状态下,输入pid输出的控制指令,在手动状态下,通过手动按钮增加或减少高压流量。增加高压门开闭逻辑:高压缸与中压缸金属壁温差超过极限,此时高压门锁定打开,等待中压缸金属壁温升高,缩小高压缸与中压缸金属壁温差。高压缸正加热参数监控模块:高压缸温升速率超限、高压缸内缸温差超限、转速下降、再热蒸汽压力下降等。高压缸正加热结束:高压缸金属壁温达到正加热控制设定值。第四步,汽轮机转速≥3000r/min,中调节门开度icv1、icv2大于40%,机组负荷45

‑

65mw范围内的气缸切换自动激活。

42、切换缸自动启动条件:切换缸自动启动需同时满足下列条件才能启动:转速大于等于3000r/min、中控阀icv1、icv2开度大于40%、高、中压缸一级金属温度达到极限值(300℃,可在界面上设定)、高、低旁路减压阀自动启动、主蒸汽压力在设定范围内、高控阀处于阀位控制状态、中控阀全开、机组负荷在45℃以内

‑

65mw。切换缸完成条件:高压旁通减压阀全关闭、低压旁通减压阀全关闭、中压缸调节阀全开、高排量单向阀打开、门前后压力变为负压>=0。完善切换缸保护逻辑:高压阀打开、高低压旁通关闭过程实现协调自动控制,确保切换缸时负荷稳定、高压缸排气温度不超限、高排量单向阀平稳打开。

43.在本发明的描述中,应当理解,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“垂直”、“水平”、“顶”、“底”、“内”、“外”等指示基于附图所示的位置或位置关系的位置或位置关系,仅为了方便描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明和限制,否则应当注意术语“安装”、“连接”和“相连”应当以广义理解,例如可以是机械连接或电连接,可以是两个元件的内部连通,可以是直接连接,也可以是通过中间介质的间接连接。 对于本领域的普通技术人员来说,可以根据具体情况理解上述术语的具体含义。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内kaiyun登录入口(中国)官方网站,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特点:

1.一种汽轮机高压缸暖机切换控制优化方法,其特征在于包括:第一步:选择合理的汽源接入高压缸;第二步:反向加热逻辑系统判断是否反向加热,若需要反向加热则自动启动高压缸反向加热,若不需要反向加热则不启动高压缸反向加热;第三步:正向加热逻辑系统判断是否正向加热,若需要正向加热则自动启动高压缸正向加热,若不需要正向加热则不启动高压缸正向加热;第四步:判断是否满足缸切换条件,若满足则自动启动缸切换,若不满足则在满足缸切换条件时启动缸切换。 2.根据权利要求1所述的汽轮机高压缸暖缸及切换缸控制优化方法,其特征在于:第一步,从汽源设备接口引一条管线至高压缸预热调节电动门前的管线并增设手动或电动隔离门作为高压缸预热汽源;在隔离门前后增设疏水手动门或气动门;从原再热蒸汽冷段至高压缸反暖电动门增设手动门或电动门;在高排放止回阀前后增设疏水管线及阀门。 3.根据权利要求1所述的汽轮机高压缸加温及切换缸控制优化方法,其特征在于:所述反加温逻辑系统包括高压缸反加温自动投入逻辑判断模块、与所述高压缸反加温自动投入逻辑判断模块连接的加热管电动阀自动调节模块、与所述加热管电动阀自动调节模块连接的高压缸加温刚度参数监测模块、与所述高压缸加温刚度参数监测模块连接的高压缸加温刚度结束逻辑判断模块。 4.根据权利要求1所述的汽轮机高压缸暖缸及切换缸控制优化方法,其特征在于:正暖逻辑系统包括高压缸自动正暖逻辑判断模块、与高压缸自动正暖逻辑判断模块连接的高压阀自动调节模块、与高压阀自动调节模块连接的高压缸正暖参数监测模块、与高压缸正暖参数监测模块连接的高压缸正暖终止逻辑判断模块。5.根据权利要求1所述的汽轮机高压缸暖缸及切换缸控制优化方法,其特征在于:第四步,汽轮机转速≥3000r/min,中调阀开度icv1、icv2大于40%,机组负荷在45~50%之间。

‑

6.根据权利要求1所述的汽轮机高压缸暖缸及切换缸优化控制方法,其特征在于:第三步骤中的高压内缸一级金属温度为150℃。

‑

320℃,高压主汽阀msv处于关闭状态,#2主汽阀预启动阀处于打开状态,自动投入正向加热。7.根据权利要求1所述的汽轮机高压缸暖缸及切换缸控制优化方法,其特征在于:第二步自动投入高压旁路调节阀,高排放单向阀指令处于关闭状态,高排放单向阀前后压差为负时,自动投入反向加热。

技术摘要

本发明提出了一种汽轮机高压缸暖缸切换优化控制方法,包括:第一步:选择合理的汽源接入高压缸;第二步:反向加热逻辑系统判断是否反向加热,若需要反向加热则自动投入高压缸反向加热,若不需要反向加热则不投入高压缸反向加热;第三步:正向加热逻辑系统判断是否正向加热,若需要正向加热则自动投入高压缸正向加热,若不需要正向加热则不投入高压缸正向加热;第四步:判断是否满足切换缸条件,若满足则自动投入切换缸,若不满足则在满足切换缸条件时投入切换缸,从而,本发明具有修改高压缸暖缸汽源,缩短启动时间的优点; 设定反向加热缸体温度并优化正向加热逻辑,提高高压缸金属温度;优化切换气缸逻辑,实现自动切换气缸的优点。

技术研发人员:唐守伟、刘继勇、王欣、张超、唐金河、石建

受保护技术使用人:济南奔腾时代电力科技有限公司

技术开发日:2021.09.07

技术发布日期:2021/11/9